FPG系列耐腐蚀管道离心泵

产品简介

FPG系列耐腐蚀管道离心泵,采用增强聚丙烯(RPP),一次注塑成型,机械强度高,耐腐蚀性能强,介质不与金属接触,机械密封使用寿命长,效率高、价格便宜,是替代不锈钢和其它非金属泵的理想产品。 RPP材质:非极性,无污毒,耐一般酸碱盐类,工作温度过-14℃-80℃,广泛用于化工管道输送。 泵的安装: 1、泵在安装使用前应仔细核对型号规格是否配套适用,并说细阅读产品使用说明书。 2、塑料泵在安装使用前必须仔细检查各部位紧固件有无松动,若有松动必须重新拧紧。 3、安装管路不可直接支撑在泵的进出口法兰上,必须另设支撑点,以防泵变形损坏。

4、泵的安装位置高于液面(在泵的吸程允许范围内)时,应在吸入管路端安装底阀,并在排出管路上设置灌液螺孔和阀门,供起动前灌泵之用。 5、泵的进口直径应安装相同的吸入管,泵的出口管安装同进口水平,最好配装阀门,便于操作时先开机后开阀,先关阀后停机。 6、泵在安装使用时应注意泵的流量和扬程必须按使用说明书标准,如扬程低过不到标准,应在泵出口处安装球阀控制流量,以免超负荷烧坏电机。 泵的使用: 1、 泵在起动前应采用灌泵或抽真空手段使用泵内充满液体,严禁空转和反转。 2、 泵的输送液应不含泥沙、颗粒和较长的纤维物质,以防堵塞致使叶轮和机封损坏。

3、 泵的输送介质比重大于1.2时应另配电机,以免影响扬程或烧坏电机。 4、 停车前应先关闭排出管路阀门。在倒灌情况下还需关闭进口管路阀门,后关闸停机。 塑料泵的保养及维修: 1、 使用一段时间后,发现机封端面泄漏,是机封端面磨损所致,应调整动环,拧松动不锈钢半圆的两颗螺钉,将动环适当向前推进,无阴为佳。 2、 每日开机8-16小时为泵的最佳使用状态,连续使用24小时的应配有备件,定期维修更换,更换期一般为二至三个月,到期都应进行检修,不影响生产或非连续运转使用的可随时进行检修。 3、 泵的检修方法:

a. 清除泵壳、泵盖、叶轮内外污物杂质,冲刷干净后仔细检查,无损坏的可继续使用。 b. 清除和冲刷机封组合内外污物、杂质,检查其密封端面磨损情况,磨损或划伤较小的可用细金相砂纸在平板上进行研磨至平整无痕后可继续使用,经研磨不能消取伤痕的须更换。 泵的拆卸: 直联式管道泵的拆卸顺序:拆除托架与泵体连接的八果肉螺栓(有前泵盖的还需拆除前泵盖与泵体连接的八果颗栓)取下泵壳(前泵盖):拆除叶轮轴与轴套连接的一颗不锈钢紧固螺钉;叶轮轴反相转至与电机轴脱开;松开机封动环上两颗不锈螺杆,取下机封动环;取出叶轮,拆除静环压盖拆卸完毕。

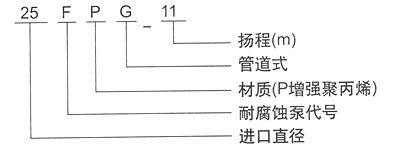

型号意义

性能参数本数据仅供参考,请以实际订货为准!

| 型号规格 | 流量 m3/h | 扬程 m | 转速 r/min | 电机 kw | 电压 v |

| 25FPG-11 | 4 | 11 | 2900 | 0.75 | 380 |

| 40FPG-18 | 12 | 18 | 2900 | 1.5 | 380 |

| 50FPG-22 | 18 | 22 | 2900 | 2.2 | 380 |

| 40FPG-25 | 18 | 25 | 2900 | 3 | 380 |

| 50FPG-28 | 22 | 28 | 2900 | 4 | 380 |

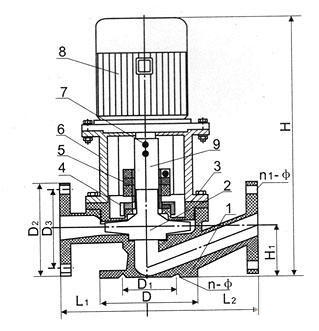

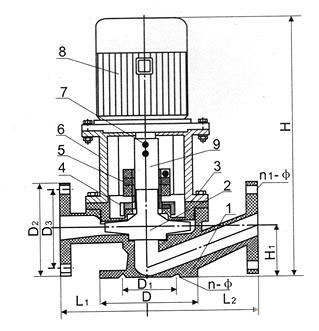

结构图纸

1、泵体 2、叶轮 3、泵盖 4、静环压盖 5、机械密封 6、托架 7、柱头螺钉 8、电机 9、叶轮轴

安装尺寸本数据仅供参考,请以实际订货为准!

| 型号规格 | DN | H | H1 | L1 | L2 | D | D1 | n-Φ | D2 | D3 |

| 25FPG-11 | 25 | 430 | 70 | 110 | 130 | 115 | 85 | 4×14 | 115 | 85 |

| 40FPG-18 | 40 | 460 | 80 | 140 | 160 | 145 | 110 | 4×14 | 145 | 110 |

| 50FPG-22 | 50 | 580 | 100 | 160 | 180 | 160 | 125 | 4×14 | 160 | 125 |

| 40FPG-25 | 40 | 660 | 80 | 140 | 160 | 145 | 110 | 4×16 | 145 | 110 |

| 50FPG-28 | 50 | 680 | 100 | 160 | 180 | 160 | 125 | 4×18 | 160 | 125 |

故障排除

| 故障现象 | 原因 | 排除方法 |

| 泵不排液 | 1、灌泵不足; | 1、重新灌泵; |

| 2、泵轴转方向不对; | 2、调整泵轴方向; | |

| 3、滤网堵塞。 | 3、停机检查,清除杂物。 | |

| 泵排液后中断 | 1、吸入漏气; | 1、检查吸入管连接处及机械密封的密封情况; |

| 2、灌泵时吸入侧气体未排尽; | 2、重新按要求灌泵; | |

| 3、吸入侧突然被异物堵塞。 | 3、停机并清除异物。 | |

| 流量不足 | 1、管路漏气,漏液; | 1、检查连接处机械密封; |

| 2、阴力损失增加; | 2、检查管道及止逆阀等有无障碍; | |

| 3、叶轮磨损、堵塞、腐蚀。 | 3、检查、清洗、调换叶轮。 | |

| 扬程不足 | 1、电源电机不正常; | 1、检查电源电机情况; |

| 2、转速不够; | 2、停机检查,清除杂物; | |

| 3、吸入管路漏气; | 3、检查连接处及机械密封; | |

| 4、液体密度、粘度与设计不符; | 4、检查液体有关物理性质; | |

| 5、操作流量太大。 | 5、减少操作流量。 | |

| 泵发生振动或响气异常 | 1、大量吸入气体; | 1、检查吸及口接口漏气; |

| 2、底脚螺栓松动或基础不良 | 2、拧紧螺栓,加固基础; | |

| 3、泵发生气蚀 | 3、检查引起原因并排除; | |

| 4、有关方面发生喘振 | 4、检查排出液压力是否过高; | |

| 5、叶轮损坏 | 5、拆泵检查并更换叶轮。 |